LES ARRÊTS INOPINÉS AFFECTENT VOS NIVEAUX DE PRODUCTION ?

3 CLÉS POUR LES ÉVITER

Un temps d’arrêt imprévu est un inconvénient dans toute opération de fabrication, en particulier lorsque les calendriers de production sont serrés. Bien qu’il soit pratiquement impossible d’éviter certains arrêts imprévus, vous pouvez prendre des mesures pour les réduire.

Causes courantes de défaillance des équipements

De nombreux facteurs peuvent affecter les opérations : défaillance des fournisseurs, pannes d’électricité, inondations, incendies, maladies du personnel, etc. Certains de ces facteurs peuvent être contrôlés, d’autres peuvent être prévus, et d’autres encore n’ont aucune influence. L’une des choses sur lesquelles vous avez un contrôle, ce sont vos machines et vos équipements. Bien qu’il ne soit pas possible d’éviter complètement les pannes, il existe des mesures permettant d’en réduire la probabilité. Voici trois éléments clés que vous pouvez contrôler pour minimiser les risques de défaillance des équipements.

Nettoyage et entretien

Il va sans dire que vous devez prendre soin de votre équipement. Mais il est surprenant de constater à quel point le nettoyage et l’entretien deviennent souvent réactifs plutôt que proactifs. Garder votre équipement à l’abri de la poussière, de la saleté et des débris, et l’entretenir régulièrement, est l’un des moyens les plus simples de le faire fonctionner efficacement et d’éviter les pannes.

Qualité des pièces

L’un des problèmes que nous rencontrons est que les fabricants utilisent des équipements provenant de plusieurs fournisseurs différents. Cela peut non seulement faire perdre du temps pour savoir qui appeler en cas de problème, mais aussi rendre difficile le contrôle de la qualité des pièces utilisées.

Chez Tenba, nos ingénieurs n’utilisent que des pièces d’origine constructeurs. Malheureusement, tous les fournisseurs ne sont pas aussi sélectifs. En prévoyant les réparations et l’entretien de votre équipement, vous limitez le risque d’utiliser des composants de mauvaise qualité.

Équipement adapté et productif

Ce n’est pas parce que votre équipement fonctionne qu’il est adapté à la tâche. Si vous surchargez votre équipement ou certains de ses éléments, il tombera plus souvent en panne et, à long terme, coûtera plus cher.

Un exemple avec les systèmes de vide traditionnels : une chose aussi simple qu’une tuyauterie trop longue peut avoir un impact significatif sur le niveau de pression. Cela entraîne non seulement des problèmes de fonctionnement, mais aussi des factures d’énergie plus élevées qu’elles ne devraient l’être.

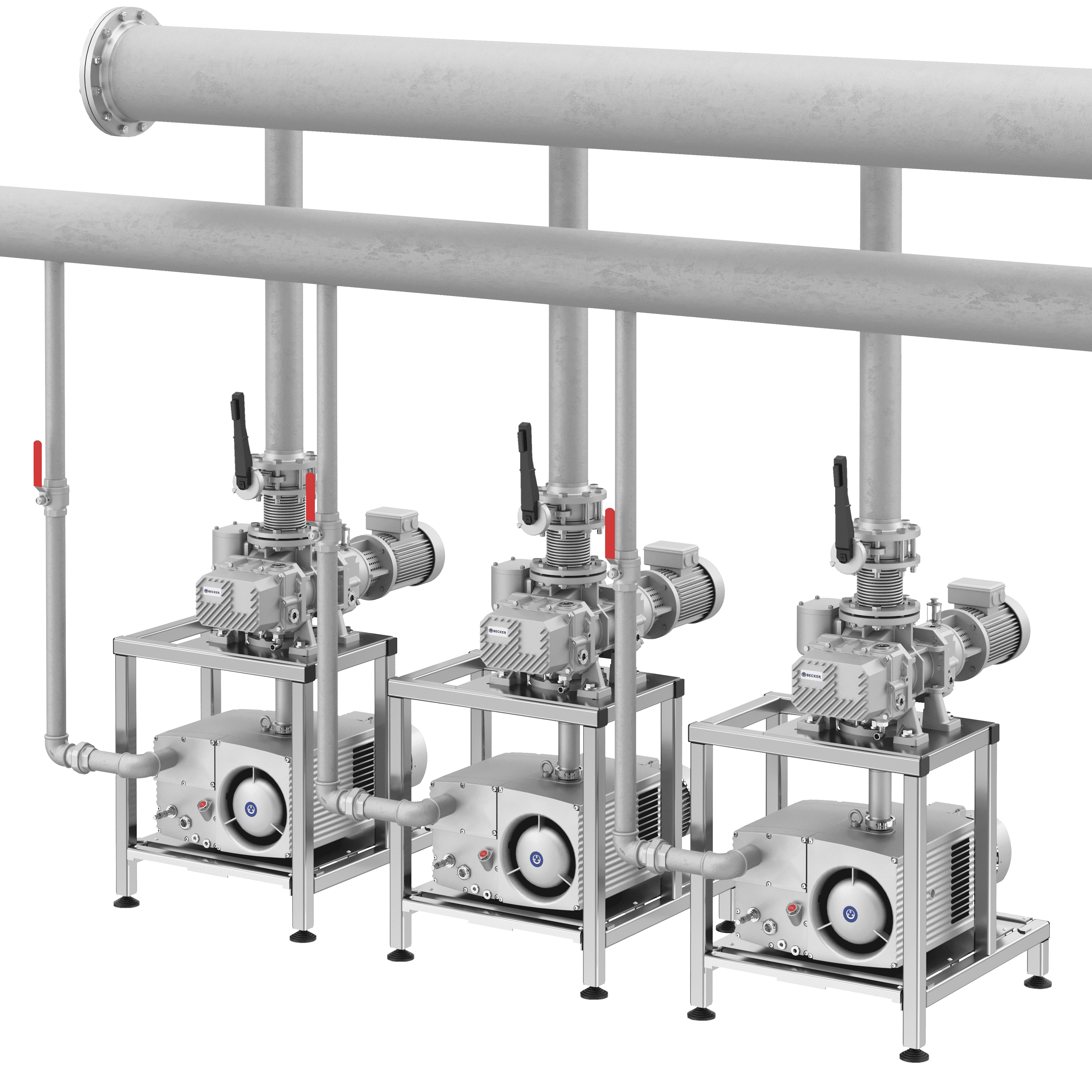

Comment les systèmes de vide centralisés peuvent réduire les temps d’arrêt non planifiés

Les systèmes de vide centralisés sont un excellent moyen de réduire les temps d’arrêt imprévus dus à des pannes d’équipement. Au lieu d’avoir des pompes individuelles dans vos zones de production, vous avez un système centralisé qui utilise plusieurs compresseurs ou des pompes à vide de débit plus important. Les systèmes centralisés peuvent être situés à l’écart de la zone de production, dans une salle de contrôle centrale.

Chaque unité est reliée à vos machines de production par un anneau centralisé et est équipée de son propre convertisseur de fréquence. Cela vous permet de mieux contrôler chaque point de fonctionnement de vos machines de production. En général, les systèmes de vide centralisés sont dotés d’un système de contrôle en cascade qui permet une usure régulière de vos pompes. Une redondance est également intégrée, de sorte que vos pompes peuvent être entretenues sans interrompre la production. Ce qui signifie moins de temps d’arrêt pour vos machines.

Ils sont également beaucoup plus efficaces sur le plan énergétique, c’est-à-dire par une réduction des coûts d’exploitation. En retirant les compresseurs et les pompes à vide des zones de production, vous éliminez également les émissions de chaleur, de bruit et de brouillard d’huile qui y sont associées. Les zones de production sont donc plus agréables pour vos équipements.