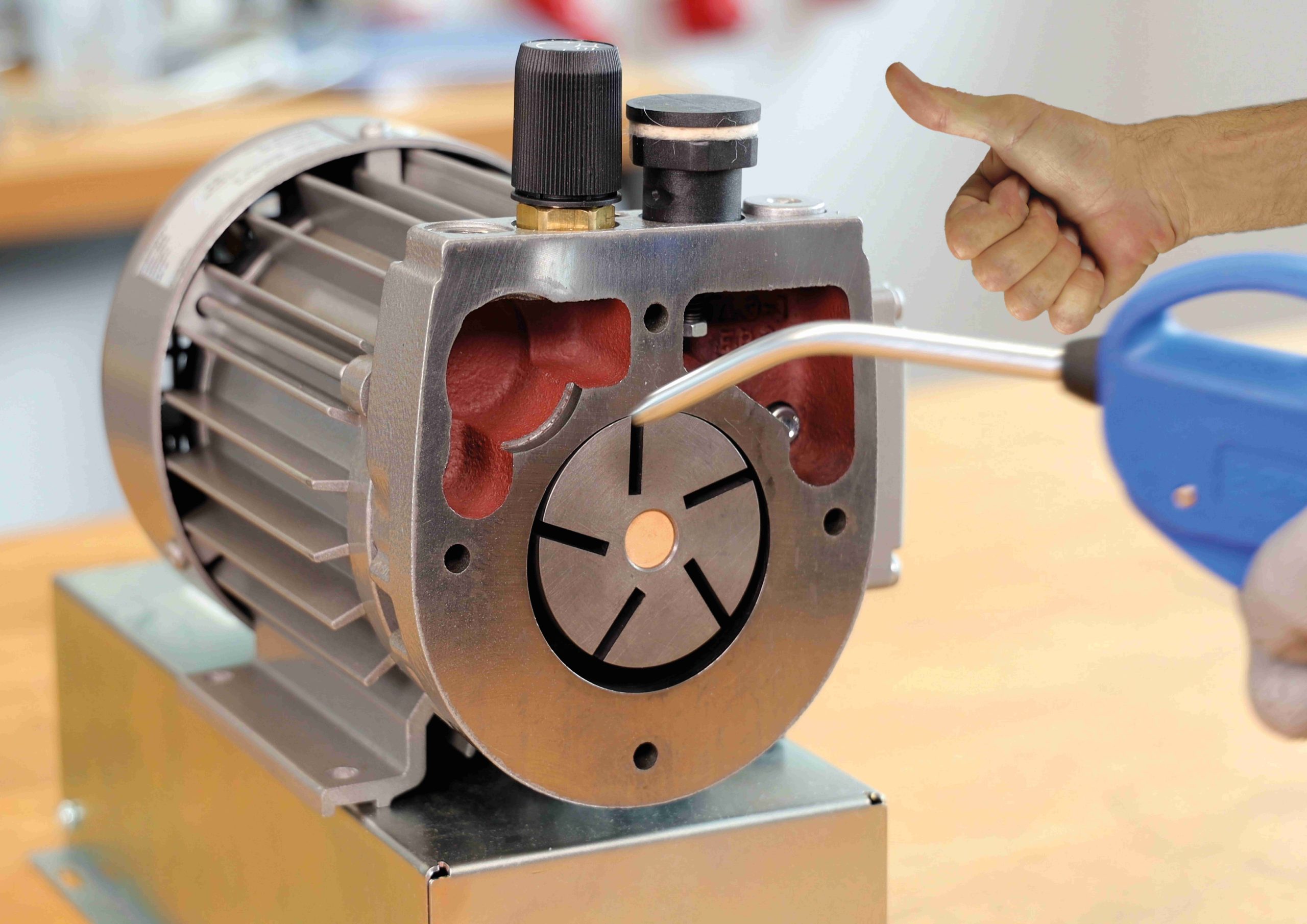

5 BONNES PRATIQUES POUR L’ENTRETIEN DE VOTRE NOUVELLE POMPE

Dans l’industrie, toute panne ou arrêt non planifié génère des pertes économiques importantes car, si une machine, un équipement ou un système électrique quelconque ne fonctionne plus, cet arrêt se répercute sur l’ensemble du processus de production. Outre l’impact économique, il ne faut pas oublier que certaines défaillances peuvent présenter un risque pour la santé et la sécurité des travailleurs.

Lors de l’introduction d’un nouvel équipement dans votre production, la meilleure façon de garantir son fonctionnement optimal dès le premier jour et le plus longtemps possible, est de recourir à nos plans de maintenance, qui garantissent un rendement maximal, en minimisant les arrêts non planifiés.

Cependant, il existe certaines pratiques qui peuvent être mises en œuvre au quotidien et qui peuvent aider considérablement à maintenir les équipements dans les meilleures conditions, ou au moins à prévoir les éventuels incidents qui peuvent apparaître au fur et à mesure du temps :

-

Enregistrer de l’activité

Une pratique extrêmement utile consiste à enregistrer l’activité réalisée au cours de la journée, c’est-à-dire la production qui a eu lieu, avec le plus de détails possible (pauses, augmentation ou diminution du rythme, …), ainsi que tout signe ou changement dans le comportement de l’équipement (bruits, odeurs, augmentation de la chaleur, …), afin de se familiariser avec le cycle des éléments d’usure de l’équipement.

-

Suivre fidèlement les recommandations de remplacement

Nos recommandations pour le remplacement des lubrifiants et des pièces doivent être respectées, surtout lors des premiers cycles, car cela nous permettra de découvrir si la pompe est utilisée de manière trop intensive, et donc d’anticiper l’usure prématurée des pièces et de l’équipement.

-

Investir dans la technologie

Les outils technologiques sont devenus des alliés importants dans la gestion industrielle. Disposer d’un logiciel de diagnostic et de gestion industrielle permet d’identifier plus facilement l’origine des problèmes et d’agir avant que les performances ne soient compromises.

-

Maintenir l’équipement et son environnement aussi propres que possible

La propreté est une valeur en soi, quel que soit l’aspect de l’équipement dont nous parlons. Mais lorsqu’il s’agit de machines industrielles, et plus particulièrement de pompes à vide, un bon entretien représente une importante valeur ajoutée. La systématisation du nettoyage périodique d’une pompe à vide, plus ou moins approfondi selon la définition que l’on en donne, ainsi que l’utilisation d’une filtration ou d’une circulation correcte de l’air dans l’espace de travail, évite à la pompe ou au compresseur de travailler avec des particules qui encrassent prématurément ses composants et l’exposent à des incidents prématurés.

-

Évaluer les changements

Toute modification de l’environnement de travail d’un matériel (transfert de machine, changement d’opérateur, installation d’une nouvelle machine à proximité de l’équipement, etc.) est susceptible d’influencer les performances des autres machines (génération de poussières ou de particules en suspension, changement de température, etc.) C’est pourquoi, avant toute modification de l’environnement de travail, il convient d’évaluer dans quelle mesure cette modification peut affecter la machine et, si possible, de contrôler si cette modification se traduit par une variation des performances ou du comportement de l’équipement.

En résumé, la prévention et la collecte de données nous aident à optimiser les heures de fonctionnement de nos équipements et à minimiser la maintenance, prolongeant ainsi la durée de vie de vos matériels.

Notre service de maintenance surveille l’activité de l’équipement lors d’examens périodiques et anticipe les problèmes éventuels, y compris le remplacement des pièces et des consommables.

Contactez nos experts pour découvrir à quel point il peut être rentable de confier la maintenance de votre équipement à Tenba.